Sistema continuo ad ultrasuoni e scambio termico per il simultaneo incremento di resa e contenuto in polifenoli dell’olio extravergine d’oliva.

di Maria Lisa Clodoveo

Dipartimento interdisciplinare di Medicina – Università degli studi di Bari Aldo Moro

e Riccardo Amirante

Dipartimento di Meccanica, Matematica e Management – Politecnico di Bari

Sistema continuo ad ultrasuoni e scambio termico dell’olio extravergine

L’innovazione è il processo che permette alle singole aziende, o interi comparti produttivi, di creare valore, rimanere o entrare in nuovi mercati, incrementare la redditività, generare occupazione, aumentare la competitività.

Considerati gli andamenti dell’ultimo decennio, è possibile affermare, con un certo grado di consapevolezza, che il comparto olivicolo oleario italiano ha una impellente necessità di innovare per generare vantaggio competitivo, cioè quell’insieme di elementi che devono caratterizzare il prodotto “olio extravergine di oliva italiano” per creare valore aggiunto e differenziare, agli occhi dei consumatori, la propria offerta da quella dei concorrenti stranieri.

La differenziazione del settore oleario italiano nel mercato mondiale potrebbe, in teoria, seguire due strade antitetiche: cercare, con difficoltà, di attuare come strategia competitiva la leadership di costo, mirando a raggiungere un vantaggio competitivo attraverso la riduzione dei prezzi rispetto ai concorrenti, oppure, scegliere la più promettente strategia di differenziazione, riscuotendo un premium price per i propri prodotti, perché dotati di caratteristiche uniche e riconoscibili, diverse da quanto è offerto dai competitor e che il consumatore percepisca come di valore superiore.

Per comprendere quale direzione converrà intraprendere nel prossimo futuro è sufficiente valutare come stiano evolvendo i numeri legati all’olivicoltura nei Paesi extra europei. Negli ultimi cinque anni, infatti, la produzione tunisina di olio di oliva è passata da 70.000 a 220.000 tonnellate; in Cina sono attualmente coltivati 71 mila ettari di terreno ad oliveto che nel 2017 hanno prodotto 5.500 tonnellate di olio in 34 frantoi; nell’altro emisfero, l’Argentina è il leader delle Americhe come produttore e esportatore di olio d’oliva con le sue 43 mila tonnellate per anno.

L’Italia di oggi è in controtendenza. A causa delle condizioni strutturali difficilmente modificabili, quali la polverizzazione del tessuto produttivo, i sistemi di coltivazione tradizionali, la scarsa meccanizzazione dovuta alla eterogenea morfologia dei territori olivetati e la frammentazione varietale, la produzione di olio italiano paga costanti limitazioni. In questo scenario ogni ipotesi basata sulla leadership di costo è destinata a naufragare. L’unica strada possibile è quindi la strategia di differenziazione che però richiede investimenti nella ricerca e nell’innovazione.

Innovazione e ricerca nel settore olivicolo oleario italiano

L’innovazione e la ricerca scientifica, infatti, costituiscono un fattore determinante per affrontare le sfide del futuro e sono elementi essenziali per un modello di sviluppo sostenibile che sia in grado di determinare una crescita economica idonea a soddisfare le esigenze del sistema olivicolo oleario nazionale in termini di benessere a breve, medio e lungo periodo, rispondendo ai bisogni del presente, senza compromettere le aspettative delle generazioni future.

L’analisi dei bisogni è dunque il punto di partenza e la tappa imprescindibile per la determinare quali siano gli obiettivi che il processo di innovazione deve perseguire.

In una prospettiva ideale il modello di sviluppo da ricercare in una visione moderna del settore olivicolo oleario italiano dovrebbe conciliare simultaneamente diversi obiettivi: garantire una maggiore produttività, innalzare la qualità delle produzioni intercettando la domanda crescente di alimenti a riconosciuta azione salutistica, rafforzare l’identità e la molteplicità di offerta di prodotti attraverso la caratterizzazione dei profili sensoriali, segmentare l’offerta introducendo sistemi per l’individuazione di prodotti di alta gamma e garantire un giusto reddito ed una equa distribuzione del valore lungo la filiera, anche attraverso la valorizzazione dei sottoprodotti.

In questa direzione e rispondendo a bisogni di innovazione emersi con un approccio demand pull si è stata sviluppata la linea di ricerca incentrata sull’applicazione degli ultrasuoni combinati con lo scambio termico nel processo di estrazione dell’olio extravergine di oliva.

L’idea di sperimentare per la prima volta gli ultrasuoni nel processo di estrazione dell’olio extravergine di oliva è nata da duplice esigenza: da un lato sviluppare una soluzione impiantistica che rappresentasse una innovazione di tipo radicale idonea ad eliminare la fase di gramolazione; dall’altro recuperare la percentuale di grasso (circa il 3%) che, a causa delle tecnologie attualmente disponibili sul mercato, si disperde nella sansa, alimentando il mercato di un grasso vegetale a più basso valore nutrizionale ed economico, che rappresenta un prodotto sostitutivo a basso costo dell’extravergine, e quindi un competitor interno alla filiera.

Entrambi questi aspetti, se risolti, infatti, determinerebbero effetti immediati sull’intero comparto olivicolo oleario italiano.

Innovazioni impiantistiche

Partendo dalla necessità di una innovazione di tipo impiantistico, bisogna ricordare che la fase di gramolazione è attualmente considerata il cosiddetto “male necessario” per ottimizzare la separazione centrifuga dell’olio all’interno del decanter. Infatti, la frangitura, la prima tappa del processo di estrazione continuo dell’olio extravergine di oliva, determina la rottura della drupa in frammenti grossolani contenenti centinaia di cellule che passano integre al dispositivo meccanico. La rottura cellulare non è spinta oltre in considerazione di due fattori legati negativamente ad un eventuale surplus di energia meccanica: l’incremento di temperatura della pasta, fattore che comprometterebbe la qualità dell’olio, e il rischio di emulsioni, elemento che danneggerebbe le rese di estrazione.

La gramolazione è dunque considerata la fase in cui numerose trasformazioni, di natura meccanica, fisica, chimica e biochimica, desiderate ed indesiderate, avvengono contemporaneamente, in un lasso di tempo sufficientemente lungo affinché le condizioni di controllo siano scarsamente riproducibili, anche a causa dei ritmi di lavoro convulsi legati alla brevità e all’intensità della campagna olearia. I lunghi tempi di gramolazione, oltre a costituire una minaccia per la qualità dell’olio, rendono questa fase di mescolamento della pasta olearia a temperatura controllata il “collo di bottiglia” del processo continuo.

In ingegneria, il collo di bottiglia è un fenomeno che si verifica quando le prestazioni di un sistema o le sue capacità sono fortemente vincolate da un singolo componente. I colli di bottiglia si verificano quando il carico di lavoro in arrivo giunge alla macchina con una velocità maggiore di quanto questa possa gestirlo, limitando così la velocità complessiva dell’intero processo. Avere un collo di bottiglia nel processo tende dunque a creare una coda e ad aumentare il tempo complessivo del ciclo. I colli di bottiglia in produzione causano stalli e rallentamenti del flusso produttivo in quanto a parità di risorse si produce più lentamente e quindi si realizzano minori quantità. Gestire efficientemente i colli di bottiglia porta a enormi vantaggi in termini di efficienza e riduzione dei costi, quindi in termini di efficacia ed efficienza. Considerato che l’efficacia è la capacità di raggiungere l’obiettivo prefissato, mentre l’efficienza è l’abilità di farlo impiegando le risorse minime indispensabili, l’eliminazione del collo di bottiglia nel settore oleario si traduce in uno strumento efficace se l’innovazione è in grado incrementare le rese e i contenuto di sostanze antiossidanti ed è efficiente se raggiunge questi obiettivi in maniera sostenibile, riducendo i costi energetici con vantaggio per le economie aziendali e l’impatto sull’ambiente.

In frantoio, attualmente, la limitata capacità lavorativa della gramola penalizza l’efficienza produttiva del decanter; la principale soluzione impiantistica adottata per gestire questa inefficienza consiste nel moltiplicare il numero di gramole, in serie o in parallelo, per assicurare continuità al processo, non senza un aggravio di investimento sul frantoio.

La linea di processo di un frantoio può essere dunque paragonata ad una catena, la cui forza dipende dal suo anello più debole: la gramolazione. Se l’obiettivo del processo di innovazione è rendere la catena più forte, migliorando la produzione, occorre rinforzare questo anello debole, definendo gli obiettivi della fase e introducendo una innovazione efficace ed efficiente che consenta di raggiungere gli stessi scopi limitando gli input (tempo, energia, acqua e olio e polifenoli nei sottoprodotti).

Il rafforzamento dell’anello debole deve essere dunque tale che le performance della innovazione siano superiori alla fase da innovare. La gramolazione è la step che modula quanti-qualitativamente la produzione di olio. Agendo su variabili macroscopiche quali tempo, temperatura e composizione dell’atmosfera a contatto con la pasta di olive, il frantoiano modula le reazioni biochimiche che avvengono simultaneamente al processo fisico di coalescenza delle minute goccioline d’olio liberate nella frangitura e determina quanto olio sarà possibile estrarre e di che qualità. È fatto noto che resa di estrazione e qualità dell’olio siano parametri in antitesi, pertanto ogni scelta operativa condotta con le macchine attualmente presenti in frantoio obbliga l’imprenditore ad una scelta orientata o sulla qualità o sulla quantità. Inoltre, molti operatori ignorano, che la gramolazione è innanzitutto una fase di finitura della fase di frangitura ad opera dell’azione di taglio dei frammenti di nocciolino che lacera le cellule passate integre al frangitore, in maniera delicata ma in tempi estremamente lunghi.

Riassumendo quindi gli effetti auspicati da l’introduzione di una nuova macchina, è necessario sviluppare un processo che sia in grado di determinare una rottura delicata delle cellule passate integre al frangitore, evitando emulsioni e innalzamenti indesiderati di temperatura, accelerare i fenomeni di coalescenza delle minute goccioline di olio liberate dagli elaioplasti (i leucoplasti specializzati nell’immagazzinare lipidi), consentire la dissoluzione dei biofenoli dalla frazione acquosa della pasta di olive verso la frazione oleosa, favorire la sintesi per via enzimatica dei composti colatili, limitando le reazioni di ossidazione a carico degli acidi grassi, in un sistema che operi effettivamente in modo continuo trasferendo la pasta olearia dal frangitore al decanter senza penalizzare la capacità lavorativa di quest’ultimo.

È chiaro che le leve tradizionalmente impiegate per migliorare l’efficienza della fase di gramolazione non possono essere stressate oltre i limiti già raggiunti impiantisticamente, anche in ragione del fatto che se da un lato sono condizioni capaci di migliorare le rese di estrazione (miglioramento del rapporto volume/superficie, incremento della temperatura, aggiunta di acqua di processo ecc.) dall’altro compromettono la qualità del prodotto.

Quando in un determinato settore industriale le tecnologie disponibili di base, mature, si rivelano insufficienti al miglioramento delle performance di processo occorre guardare al panorama delle tecnologie emergenti. Si tratta di tecnologie radicalmente nuove che siano in grado di offrire la possibilità di aprire nuovi ambiti alla conoscenza scientifica e alle applicazioni tecniche. È il caso degli ultrasuoni applicati al settore oleario.

L’obiettivo della sperimentazione supportata, tra gli altri, dalla Regione Puglia, con lo strumento Innonetwork, progetto “Prin Coratina” cod. P8K5PA8 e dall’Unione Europea attraverso il progetto Horizon 2020 dal titolo “Olive-Sound” – Ultrasound reactor – The solution for a continuous olive oil extraction process – H2020-EU.3. – Fast Track to Innovation (FTI), è stato quello di sviluppare un impianto innovativo in scala reale, basato sull’applicazione alla pasta di olive di ultrasuoni ad alta potenza e bassa frequenza (20-40 kHz), idoneo a sostituire le ormai obsolete gramole. Il nuovo impianto ad ultrasuoni, denominato “Sono-Heat-Exchanger” è in grado di garantire un incremento simultaneo sia della resa che della qualità sfruttando l’effetto di cavitazione in grado, da un lato di rompere le cellule passate integre al frangitore, dall’altro di favorire la coalescenza e lo scambio termico grazie ad un incremento della turbolenza del fluido.

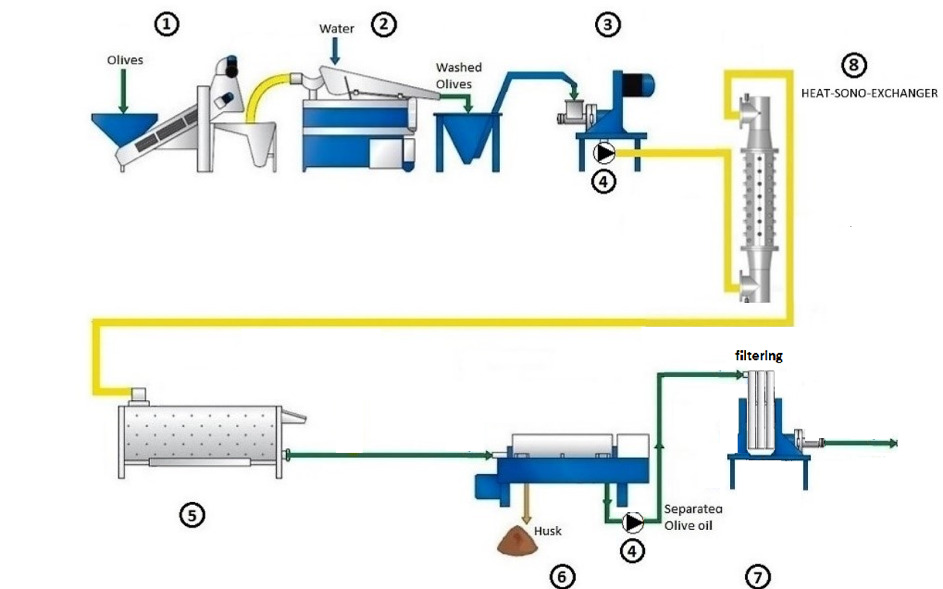

Le prestazioni del Sono-Heat-Exchanger, (Figura 1), sono state misurata in termini di efficienza dello scambio termico, mentre l’azione meccanica è stata valutata mediante la misura della concentrazione di pigmenti e composti minori nel prodotto estratto.

Gli effetti quantitativi dell’impianto sono stati determinati in termini di rese, mentre quelli qualitativi valutando i principali parametri analitici previsti dalla legge, il contenuto di polifenoli e tocoferoli e la concentrazione di composti volatili. La modalità di montaggio di inserimento del Sono Heat Exchanger nel layout dell’impianto è schematicamente descritta nella Figura 2, la quale mostra il suo posizionamento a valle del frangitore ed a monte della gramola.

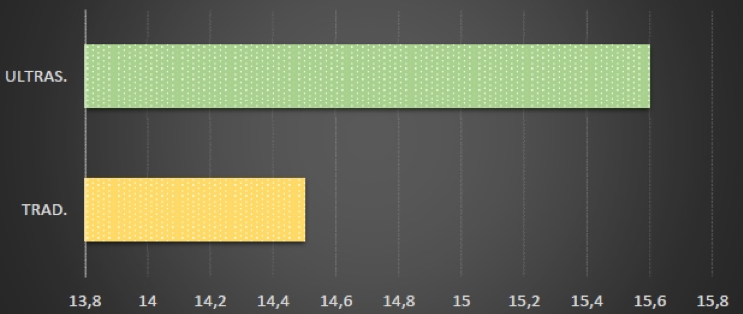

I frantoiani sanno bene che con gli impianti continui tradizionali resa e qualità sono parametri in antitesi tra loro. Il sistema continuo e combinato ad ultrasuoni e scambio termico, per la prima volta nella storia dell’impiantistica olearia, consente invece il simultaneo incremento della resa e del contenuto in polifenoli dell’olio extravergine d’oliva. La Figura 3propone una sintesi dei risultati della campagna olearia 2019/2020 dalla quale si evince l’azione positiva del Sono Heat Exchanger sulla resa in olio.

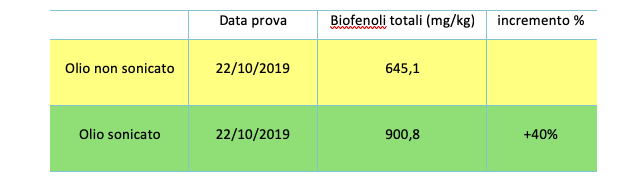

La Tabella 1 mostra i sorprendenti risultati che si ottengono analiticamente dalla conta dei Biofenoli totali espressi nell’olio estratto con l’ausilio del Sono Heat Exchanger. Da essi si nota come l’incremento è del 40%, con dati variabili in base alle condizioni dal 10 al 40%.

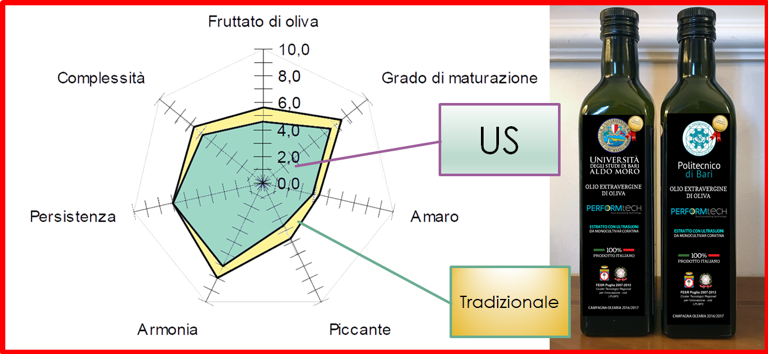

L’aspetto interessante, ancora oggetto di studio, è altresì il risultato dei panel test, che mostrano un vantaggio inatteso. Come è possibile osservare dalla Figura 4, i grafici dell’analisi sensoriale mostrano che l’olio sottoposto al trattamento con ultrasuoni, pur mantenendo l’impronta varietale fedele all’olio estratto con tecnologia continua tradizionale, mostra un profilo organolettico più armonico sotto l’aspetto dell’amaro e piccante, che rende il prodotto più accettabile per i consumatori.

Per comprendere come si è giunti a risultati così interessanti è opportuno spiegare, sia pur non esaustivamente, l’approccio metodologico scientifico applicato ed il principio di funzionamento dell’impianto.

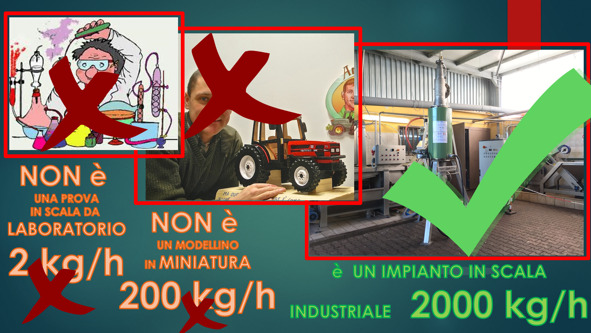

Il sistema, nato nei laboratori delle università pugliesi, Politecnico di Bari e Università di Bari, in brevissimo tempo è stato oggetto di un attento studio teso allo scale-up. La bontà dei risultati è anche conseguenza del fatto che:

– essi non sono solo il frutto di test di laboratorio in cala di laboratorio (portate molto piccole, 2 kg/h di olive)

– non sono il frutto di prove effettuate con modellini di macchine in miniatura (200 – 300 kg/h di olive).

Bensì trattasi di sperimentazioni eseguite con macchine in scala reale in grado di operare in impianti industriali con altre macchine al pieno della propria capacità lavorativa (fino a 2000 kg/h di olive).

L’altra osservazione necessaria è che i risultati non sono la conseguenza di un Test Drive, ossia quelle osservazioni che derivano da macchine costruite da aziende commerciali e sottoposte dall’accademia alla valutazione delle loro performance, ma di una reale innovazione nata dalle suddette università pugliesi. Per chiarire l’importante differenza tra “scienza di verifica” –test drive per l’appunto- e “scienza di innovazione”, facciamo riferimento ad un settore industriale nel quale l’innovazione è facilmente percepibile dalla società. Nel mondo dei motori, ad esempio, una similitudine è costituita dalla differenza, nelle attività di ricerca, che c’è tra la sperimentazione che prevede di testare un motore Diesel e l’approccio scientifico che ha consentito di inventare e mettere a punto il cosiddetto sistema di iniezione “common rail”, anch’esso frutto della genialità di ricercatori pugliesi.

L’aspetto innovativo sta nel modello di innovazione, del tipo «demand-pull», cioè un modello di innovazione che nasce per rispondere alle necessità di soddisfare un bisogno esplicito, in questo caso dell’industria olearia e precisamente:

– eliminare la discontinuità della gramolazione;

– incrementare le rese e la qualità del prodotto per aumentarne il suo valore.

Si tratta di un esempio virtuoso di ricerca scientifica che ha portato alla rapida conversione di una invenzione nata nei laboratori dell’Università di Bari in una innovazione realmente applicabile e trasferibile grazie alla sinergia con il Politecnico di Bari, con un approccio multidisciplinare che ha visto coinvolti tecnologi alimentari, ingegneri e chimici farmaceutici.

L’effetto è quello di una innovazione di tipo radicale, ovvero non un mero cambiamento di soluzioni preesistenti (innovazione incrementale), ma piuttosto un’innovazione che produce un nuovo paradigma produttivo.

Per quanto attiene al suo funzionamento, la domanda che merita sicura risposta è proprio quella relativa al motivo di adozione di una così particolare tecnologia adottata: gli ultrasuoni.

| Cosa sono gli ultrasuoni? Gli ultrasuoni sono delle onde sonore caratterizzate da frequenze comprese tra 20 kHz e 15 MHz, valori superiori alla banda di frequenze udibili all’orecchio umano (16 Hz ÷ 20 kHz). Gli ultrasuoni, propagandosi in un liquido, determinano l’alternanza di pressioni relative positive e negative. Quando i valori di pressione negativi sono al di sotto della tensione di vapore del liquido stesso, questo subisce un cambiamento di fase da liquido a gas, formando cavità contenenti vapore e dando vita al fenomeno della cavitazione. La cavitazione è un fenomeno fisico, dunque, consistente nella formazione di zone di vapore all’interno di un fluido che poi implodono producendo onde di shock, ossia onde di pressione che possono essere estremamente intense. Se l’implosione avviene in prossimità delle pareti cellulari essa genera un microgetto liquido che rompe la parete liberando il contenuto della cellula, il tutto nel giro di pochi microsecondi. |

Gli ultrasuoni sono caratterizzati da un importante effetto meccanico ed un blando effetto termico. La prima sfida progettuale, di tre, è quella del corretto dimensionamento dello scambio termico per controllare le temperature durante il processo. Coerente con le più recenti ricerche che sottolineano la necessità di raffreddare per conseguire elevati livelli qualitativi, è stato dimensionato sia lo scambio con fluido di servizio caldo che freddo, indispensabile per far fronte a due fenomeni simultanei che riguardano il settore oleario: i cambiamenti climatici e l’anticipo costante dell’epoca di raccolta.

La seconda sfida progettuale è stata quella della corretta scelta della frequenza di emissione degli ultrasuoni. Il fenomeno meccanico della cavitazione, cioè la creazione di microscopiche bolle gassose che implodendo rompono le pareti cellulari delle Drupe, avviene in maniera significativa ed efficace solamente solo al di sotto dei 50 kHz. Il perché è spiegabile alla luce dei diagrammi di Bode, che descrivono come all’aumentare della frequenza l’attenuazione indotta dall’inerzia del mezzo inibisca l’oscillazione meccanica. Il campo utile di applicazione alla pasta olearia è al di sotto dei 50 kHz. Per valutare in maniera ottimale l’efficacia della cavitazione e la penetrazione dell’onda è stato sviluppato un modello di calcolo ad hoc attraverso un complesso studio fluidodinamico tridimensionale, che impegna moltissimi processori di un enorme computer per diversi giorni. Tale attività è indispensabile per definire l’esatta geometria della macchina.

La terza sfida progettuale è la definizione del corretto valore di energia specifica da somministrarsi, anche ai fini della sostenibilità del processo. Dalle prove di laboratorio condotte nel 2012, è stato dimostrato che esiste un livello di energia specifica ottimale che determina i vantaggi più significativi (15-18 kJ/kg). Tale osservazione consente di calcolare la potenza da installarsi (appena 3 kW per l’impianto in Figura 1), nota la capacità lavorativa desiderata (1000 kg/h nell’impianto proposto ad esempio).

In fine, indispensabile è l’analisi economica che rivela che l’impiego dell’impianto continuo combinato ultrasuoni scambio termico garantisce un incremento dei ricavi tale da ripagare l’impianto già dopo la seconda campagna olearia.

Leggi anche: